Бытовки, или временные здания, широко используются в строительстве, сельском хозяйстве, а также на различных

Электрические монтажные пистолеты являются важным инструментом в арсенале как профессиональных строителей, так и домашних

Аренда помещения под мясной магазин – это ответственный шаг, который требует тщательного планирования и

Иногда может возникнуть необходимость взломать замок двери, когда мы потеряли ключи или забыли их

Инновационный материал для множества применений

Мраморная штукатурка – это элитное и роскошное покрытие для стен, которое придает интерьеру особый

Агентство недвижимости – это организация, специализирующаяся на оказании услуг по купле-продаже, аренде и управлению

Аренда жилья в Новом Уренгое, значимом промышленном и культурном центре Ямало-Ненецкого автономного округа, является

При выборе квартиры обратите внимание на уровень безопасности в районе. Исследуйте наличие магазинов, школ,

Автоматика и промышленные технологии играют ключевую роль в современной промышленности, обеспечивая автоматизацию производственных процессов

Покупка квартиры во Владимире – это значительный шаг, который требует тщательного планирования и внимательного

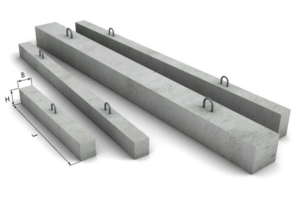

Железобетонные конструкции играют ключевую роль в современном гражданском строительстве, обеспечивая прочность, устойчивость и долговечность

Железобетонные изделия являются неотъемлемой частью современного строительства.

Зимой уборка кровли от снега альпинистами крайне востребована. Такую очистку могут осуществить специалисты компании

Зима - это время, когда большинство людей предпочитает находиться в уютных помещениях, укутавшись в

Недорогие подарки детские новогодние сладкие принесут волшебное настроение на зимние праздники. Качественные наборы в

Покупка двухкомнатной квартиры - это важный этап в жизни многих людей. Это решение не

Перемычки железобетонные - это конструктивные элементы, которые используются в строительстве для создания горизонтальных перекрытий,

Установка, проверка и замена счетчиков https://rosschet.ru/ относятся к процессу учета и контроля потребления энергии или

Светодиодная лента – это продукт, который за последние годы завоевал огромную популярность в области

На даче можно встретить различные типы беседок, которые предлагают уютное пространство для отдыха и

Поиск однокомнатной квартиры - это увлекательное и важное приключение, которое открывает перед вами множество

Когда речь идет о дизайне кухонь, итальянский стиль всегда занимает особое место благодаря своей

Расчет водного баланса является важным инструментом для организаций, занимающихся водоснабжением и водоотведением, включая Водоканалы.

При аренде бытовки важно учитывать размеры, удобства и требования, чтобы выбрать подходящую бытовку для

Усиление несущих конструкций — это процесс укрепления и восстановления структурных элементов здания или сооружения

При выборе офисной мебели учитывайте функциональные требования, стиль, качество и цену. Также рекомендуется обратить

Спецодежда на заказ – это одежда, изготовленная по индивидуальным требованиям и спецификациям заказчика

Pocket Option - это брокер бинарных опционов, который может предоставлять своим пользователям промокоды для

Мебель для дома является неотъемлемой частью нашей повседневной жизни. Она создает комфортную и функциональную